Tato práce vznikla před 30 lety, ale přesto si dovoluji z důvodu dosahované kvality a produktivity publikovat tento příspěvek. Technická úroveň zařízení je poplatná době a možnostem, ve kterých jsme mohli tvořit. Současné technické možnosti by mohly tuto práci posunout na úroveň odpovídající současným požadavkům.

Svařování komor pro tlakové systémy výhřevných ploch kotlů je jednou z nejnáročnějších svařovacích prací. Ve firmě, kde jsem v té době pracoval, bylo prováděno přivařování nátrubků na komory svařovacím zařízením PN400 technologií svařování pod tavidlem. Svařování obvodových svarů, tzn. přivařování den komor a spojovacích svarů komor bylo prováděno ručně obalenými elektrodami – technologie 111.

V roce 1978 jsme řešili úkol mechanizovaného svařování obvodových svarů komor a rozhodli jsme se využít automatu pro svařování nátrubků PN400 s úpravou, která umožní svařovat na jednom pracovišti nátrubky i obvodové svary technologií svařování pod tavidlem. Z toho také vyplynulo použití přídavných materiálů Ø 1,6 mm, kterých bylo používáno pro přivařování nátrubků v odpovídajících jakostech.

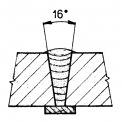

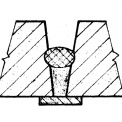

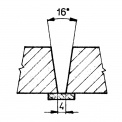

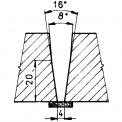

Svařovací zařízení bylo doplněno svařovací hlavou vlastní výroby s kopírováním a polohovacím zařízením, které umožňovalo otáčení trubky komory s plynulou regulaci rychlosti otáčení. Ovládání polohování bylo prováděno ze stanoviště svařeče dálkově. Kopírovací zařízení (obr. 1) umožňovalo spolehlivé ustavení vodou chlazené svařovací hubice (obr. 2) a její vedení ve svarovém úkosu. To bylo docíleno vodícím kroužkem s drážkou.

TECHNOLOGICKÉ ZKOUŠKY

Komory byly vyráběny z trubek Ø 159 až Ø 377 mm, tlouštěk stěn 15 až 45 mm a různých materiálů. Reprezentativní zkoušky byly prováděny na vzorcích trubek Ø 219 × 25 mm a Ø 219 × 40 mm materiálu 12 022 a 15 128.

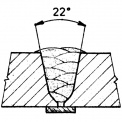

V první fázi byly prováděny zkoušky svařování do klasického úkosu (obr. 3) s kladením svarových koutových housenek, s dobrou odstranitelností strusky. Tato technologie ale vzhledem k nutnosti použití přídavného materiálu Ø 1,6 mm vykázala negativní produktivitu práce porovnání s ručním svařováním technologií 111. Na základě této zkušeností jsme hledali produktivní způsob, a proto bylo přistoupeno k řešení svařování do úzkého úkosu.

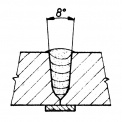

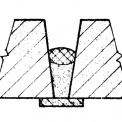

Úprava svarových hran byla navržena dle obr. 4 – 5 s tím, aby svařovací drát byl veden středem úkosu a elektrický oblouk vytvořil svarovou lázeň se závarem do obou svarových ploch. V té době jsme netušili do jak obtížného řešení jsme se pustili. O obdobné technologii se nám nepodařilo zajistit pozitivní informace ani ze zahraničních pramenů Také výsledky ověřovacích zkoušek, které byly prováděny, nebyly použitelné. Při svařování touto technologií bylo velmi obtížné, a v některých případech nemožné odstranění strusku z úkosu i pneumatickým kladivem. V této etapě zkoušek bylo použito tavidel F 102, F 202 a F205. Svařovací hodnoty odpovídaly použitým přídavným materiálům a tavidlům, které vyhovovaly pro běžnou technologii svařování.

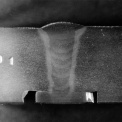

Vzhledem k uvedeným nevyhovujícím výsledkům bylo použito tavidla do úzkého úkosu VÚZ – 2U z VÚZ Bratislava-doporučené Ing. Blažkovičem. Výsledky se však ukázaly při doporučených svařovacích hodnotách tytéž jako u tavidel F 102, F 202 a F 205. Ani další konzultace ve VÚZ mi nedávala naději. Obtížná odstranitelnost strusky byla způsobena zápaly do svarových ploch vklíněním ztuhlé strusky do těchto zápalů (obr. 6). Bylo tedy nutné se pokusit hledat taková opatření, která zabrání vzniku zápalů a zajistí plynulý přechod svarové lázně do základního materiálu při zajištění dostatečného natavení svarových ploch (obr. 7).

Postupně byly v této části zkoušeny tyto vlivy:

- rozevření úhlu svarových ploch – příprava byla provedena dle obr. 8 s rozevřením 16 ° na místo původních 8 °,

- svařovací proud,

- svařovací napětí,

- rychlost svařování,

- poloha a sklon svařovací hubice.

Výsledky svařovacích zkoušek vykázaly, že změna rozevření úhlu svarových ploch pro svar neměla vliv a tento parametr byl dán především velikostí svařovací hubice. Doladěním svařovacích parametrů napětí a proudu a především polohy a sklonu svařovací hubice a rychlosti svařování bylo dosaženo dobrých a spolehlivých výsledků – odstranitelnost strusky lehkým poklepem z kořenové vrstvy a v dalších vrstvách i bez poklepu – struska odpadává sama. To umožnilo provádění svaru, bez ohledu na počet vrstev nepřetržitým způsobem. Zhoršení odstranitelnosti strusky vykazovala jen podpovrchová housenka, při které se projevuje zápal do svarových ploch. Přesto i z této housenky je lehce odstranitelná lehkým poklepem. Z těchto zkoušek vyplynula i konečná úprava pro svar (obr. 8 do hl. 25 mm a obr. 9 do hl. 40 mm).

ZHODNOCENÍ KVALITY SVARU

Při svařování ověřovacích svarů byly průběžně prováděny zkoušky prozářením ve 100% rozsahu, které vykázaly vysokou kvalitu a čistotu svarů. Všechny zkušební svary byly hodnoceny stupněm 1 dle ČSN 05 1305.

Od obou jakostí materiálu byly svařeny 4 vzorky pro zkoušky tahem, lámavostí, vrubové houževnatosti a tvrdosti, dále zkoušky makrostruktury a mikrostruktury. Po tepelném zpracování byly provedeny zkoušky svarů, z kterých nevyhověla jen zkouška vrubové houževnatosti základního materiálu 15 128 – dno, které bylo zhotoveno z plechu a zkouška vrubové houževnatosti byla orientována po vláknech. Na dalších zkouškách dna vyrobeného z výkovku byla i tato zkouška vyhovující. Ostatní zkoušky byly vyhovující. Na obr. 10 je snímek makrostruktury svaru, ze kterého je patrné kladení jednotlivých vrstev a velmi úzké ovlivněné pásmo.

PROVOZNÍ ZKUŠENOSTI

Uvedenou technologií bylo ve firmě během osmi let svařeno na 5 000 svarů. Tyto svary vykazovaly průběžnou vysokou jakost a zkouška prozářením vykazovala téměř ve 100 % rozsahu hodnocení stupněm 1. Pokud se vyskytly chyby ve svaru, byly způsobeny některými provozními nedostatky, které svářeč již v průběhu svařování registruje. Jde především o chyby způsobené „blouděním“ přídavného materiálu. K zamezení „bloudění“ přídavného materiálu jsme provedli úpravu hubice tak, aby drát byl těsně před opuštěním hubice ohýbán, což pomáhá stabilizovat směr výletu drátu. Kopírování a ustavení drátu středem úkosu je zajištěno vedením v drážce dna komory nebo při svařování trubek vodícím kroužkem – jen malé vysvětlení – svitky přídavných materiálů byly v neuspořádaném vinutí s odvíjením od vnitřního konce svitku, Pro tento typ úpravy pro svar se projevila i výhoda průměru použitého přídavného materiálu z hlediska možného přehřívání základního materiálu.

Zařízení, které bylo využíváno téměř 20 let nemělo automatický posuv hubice v axiálním směru a po svaření housenky se provádělo posunutím hubice o výšku housenky svařečem na stupnici odhadem, a kontrolou byla hodnota svařovacího proudu na ampérmetru a svařovacího napětí na voltmetru svařovacího zařízení PN 400.

V průběhu využívání technologie svařování do úzkého úkosu v období převodu výroby tavidla VÚZ – 2U do ŽAZ Vamberk jsme se potýkali s nedostatkem tohoto tavidla vyráběného pod značkou F 209 a museli jsme jej nahradit tavidlem F 205. Tavidlo F 205 bylo využito po dobu asi jednoho roku. Operativní vlastnosti však nedosahovaly vlastností tavidla VÚZ – 2U (F 209). Ověření však ukázalo, že podmínkou uplatnění technologie do úzkého úkosu jsou vhodné svařovací hodnoty nejdůležitějším faktorem a i s tímto tavidlem bylo možné tuto technologii realizovat.

ZÁVĚR

Technologie svařování do velmi úzkého úkosu vyžaduje poměrně jednoduché zařízení vzhledem k vedení přídavného materiálu středem úkosu. Po celou dobu používání od roku 1979 až do roku 1991 vykazovaly svary vysokou kvalitu, která je ověřena již třicetiletým provozem prvních svarů v provozních podmínkách elektráren.

Technologie odstranila velmi namáhavé a náročné ruční svařování elektrickým obloukem obalenými elektrodami a vykazuje vysokou produktivitu práce. Pro vyplnění svaru trubky 219 × 25 mm bylo třeba jen 12 minut. Pro porovnání uvádím teoretický čas pro vytavení potřebného množství elektrod při ručním svařování – ten činí 98 minut, skutečný čas je minimálně dvojnásobný.

Úspora přídavných materiálů je vyšší než 50 % oproti množství potřebného pro ruční svařování. Z toho vyplývají i snížené energetické nároky o více než 50 %.

Technologii svařování do velmi úzkého úkosu s přídavným materiálem vedeným středem svarového úkosu lze uplatnit i na jiných výrobcích a nemusí se jen jednat o obvodové svary. Domnívám se, že tato technologie by si zasloužila pozornost výrobců svařovacích zařízení. Při úrovni současných možných zařízení by byla možná plná automatizace procesu se zhotovením kořenové vrstvy technologií TIG a tím zajištění maximální kvality takto zhotovených svarových spojů.

ZDROJE INFORMACÍ:

- Blažkovič P., Koseček M., Verner L., Zváranie pod tavidlem

- Begovič B., Jovo M., Doko A., Die vorteile der automatischen führung des schweissdrahtes in schmaler nut, beim schweissen der dochen blech

- Keltner Zd., Svařování obvodových svarů komor pod tavidlem svařovacím zařízením PN 400

Welding of Circumferential Welds to a Very Narrow Bevel

This work was created 30 years ago, but despite this I would like to publish this article because of its achieved quality and productivity. The technical level of equipment is a product of time and possibilities, in which we worked. Current technical possibilities could move this work onto a level corresponding to current requirements.

www.konstrukce.cz

|

![]() Cíle portálu Industry-EU

Cíle portálu Industry-EU ![]() Poptávky a nabídky Industry-EU

Poptávky a nabídky Industry-EU ![]()